1234

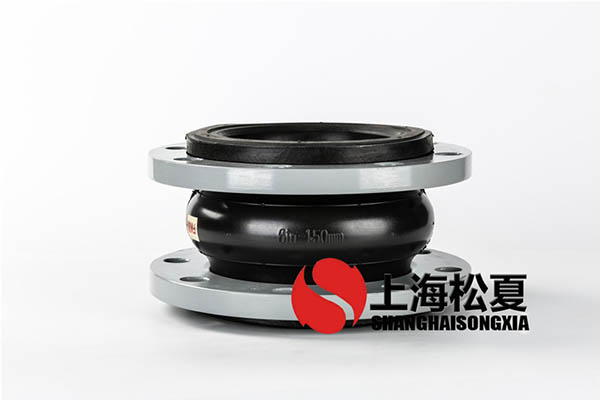

引起单球橡胶接头收缩的因素

文章出处:上海松夏减震器有限公司 添加时间:2020-06-15 15:07

1.注塑模具; 多浇口模具应调整每个浇口的填充速度,以便对称地打开浇口。 单球橡胶接头模具的关键部位应有效设置冷却水通道,以确保模具的冷却在消除或减少收缩方面起良好作用。 整个模具应无毛刺,并具有防霉密封,可以承受高压,高速,低粘度的熔融填充。

2.注射设备; 供应不足,注射成型机的螺杆或柱塞严重磨损,注射和保持压力期间熔融材料泄漏,降低填充压力和材料量,导致熔融材料不足。 喷嘴孔太大或太小。 如果太小,进纸通道将很容易堵塞。 如果太大,则抛丸力将变小,并且难以填充模具。

3.生产过程; 增加注射压力,保持压力并延长注射时间。 对于具有高流动性的塑料,高压将导致溢料并导致缩孔。 应适当降低物料的温度,降低机筒前部的温度和喷嘴的温度,以减少进入型腔的熔融物料的体积变化,并易于冻结 。 对于高粘度塑料,应提高机筒温度以使模具填充变得容易。 当浇口区域发生收缩时,应延长保持时间。 提高注射速度可以更轻松地填充零件并消除大部分收缩。 薄壁零件应提高模具温度,以确保平稳的物料流动; 厚壁零件应降低模具温度,以加速皮肤的固化。 延长零件在模具中的冷却停留时间,保持均匀的生产周期,增加背压,并在螺杆前部保留一定的缓冲垫,都有助于减少收缩。 低精度产品应尽早从模具中取出,以使其在空气或热水中缓慢冷却,这可以使收缩凹陷平滑而不影响使用。

2.注射设备; 供应不足,注射成型机的螺杆或柱塞严重磨损,注射和保持压力期间熔融材料泄漏,降低填充压力和材料量,导致熔融材料不足。 喷嘴孔太大或太小。 如果太小,进纸通道将很容易堵塞。 如果太大,则抛丸力将变小,并且难以填充模具。

3.生产过程; 增加注射压力,保持压力并延长注射时间。 对于具有高流动性的塑料,高压将导致溢料并导致缩孔。 应适当降低物料的温度,降低机筒前部的温度和喷嘴的温度,以减少进入型腔的熔融物料的体积变化,并易于冻结 。 对于高粘度塑料,应提高机筒温度以使模具填充变得容易。 当浇口区域发生收缩时,应延长保持时间。 提高注射速度可以更轻松地填充零件并消除大部分收缩。 薄壁零件应提高模具温度,以确保平稳的物料流动; 厚壁零件应降低模具温度,以加速皮肤的固化。 延长零件在模具中的冷却停留时间,保持均匀的生产周期,增加背压,并在螺杆前部保留一定的缓冲垫,都有助于减少收缩。 低精度产品应尽早从模具中取出,以使其在空气或热水中缓慢冷却,这可以使收缩凹陷平滑而不影响使用。

四,原料问题:原料太软易流挂,有效的方法是在单球橡胶接头的注射过程中添加成核剂,以加快结晶速度。

下一篇:导致法兰橡胶接头破裂的几个主要因素 上一篇:双球橡胶接头管位移补偿效果更好